Odzysk ciepła

Powtórne wykorzystanie energii termicznej (cieplnej) z gorącej wody odpadowej, gazów, wentylacji czy ścieków nazywamy odzyskiem ciepła.

Powtórne wykorzystanie energii termicznej (cieplnej) z gorącej wody odpadowej, gazów, wentylacji czy ścieków nazywamy odzyskiem ciepła.

Ciągły wzrost cen energii i paliw skłania do stosowania energooszczędnych technologii i do zwiększenia efektywności procesów produkcyjnych poprzez odzysk energii z instalacji. Największe oszczędności mogą generować duże zakłady produkcyjne, które w swoich procesach wykorzystują bardzo duże ilości energii, wody oraz ciepła.

Ciepło odpadowe w postaci pary, gorącej wody, oleju czy gorącego powietrza jest wynikiem niemal każdego cyklu produkcyjnego. Dzięki wymiennikowi BPHE ciepło można odzyskać i ponownie wykorzystać do innych celów, przyczyniając się do redukcji emisji dwutlenku węgla i znacznych oszczędności dla producentów. W nowoczesnych układach odzysku ciepła stosuje się takie rozwiązania jak regeneratory obrotowe, rekuperatory, wymienniki ciepła, pompy ciepła.

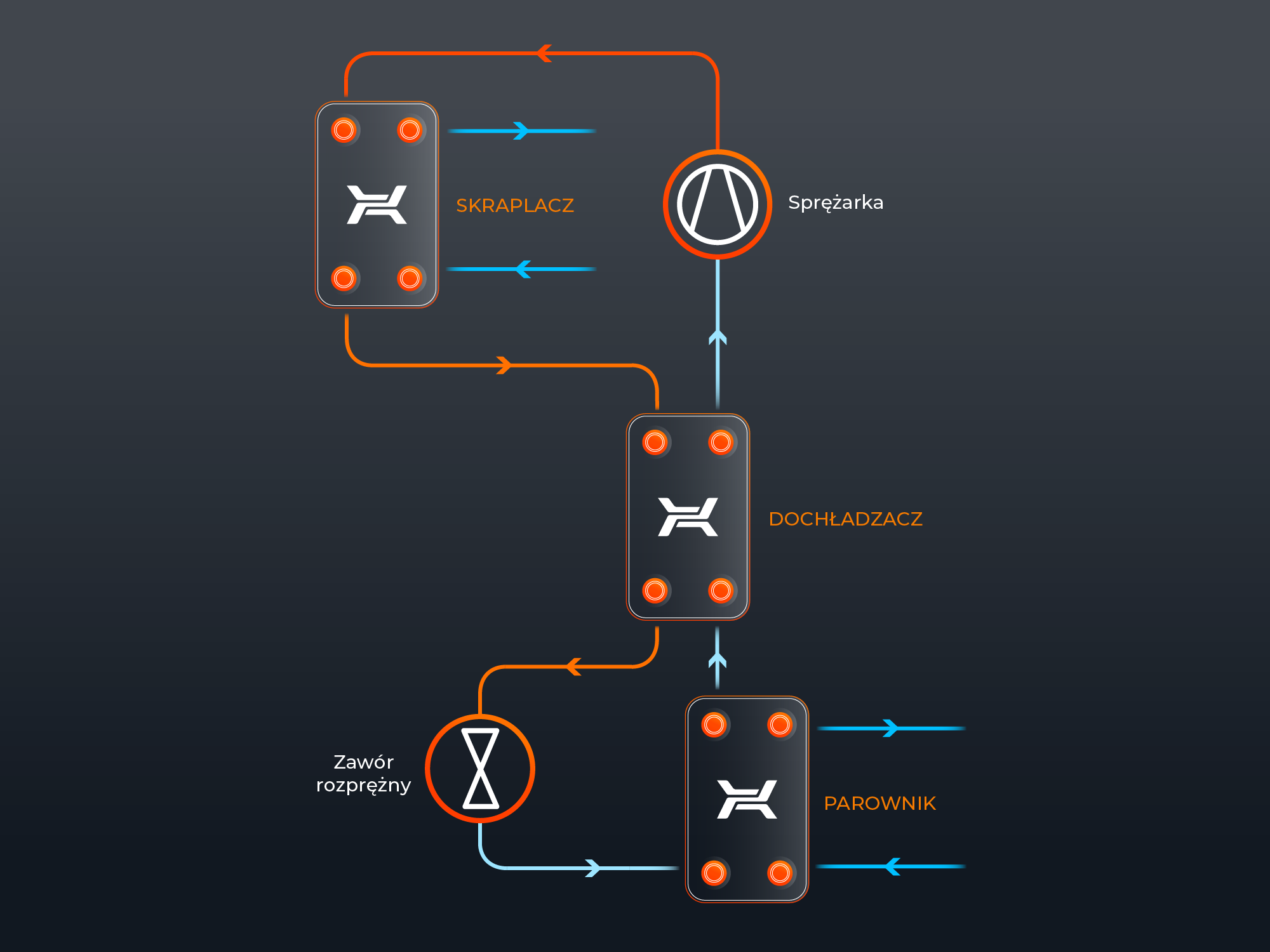

Jedną z możliwości podniesienia wydajności układów chłodniczych jest zastosowanie wymienników ciepła jako dochładzaczy. Zmniejszenie temperatury kondensatu przed jego rozprężeniem oraz doprowadzenie go do parownika umożliwia zwiększenie wydajności oraz mocy chłodniczej. Ciepło oddane do otoczenia w fazie dochłodzenia jest ponownie wprowadzane do obiegu chłodniczego. Dodatkową korzyścią dochłodzenia jest możliwość dopuszczenia spadków ciśnienia w przewodzie doprowadzającym czynnik chłodniczy ze skraplacza do zaworu rozprężnego bez tworzenia się oparów.

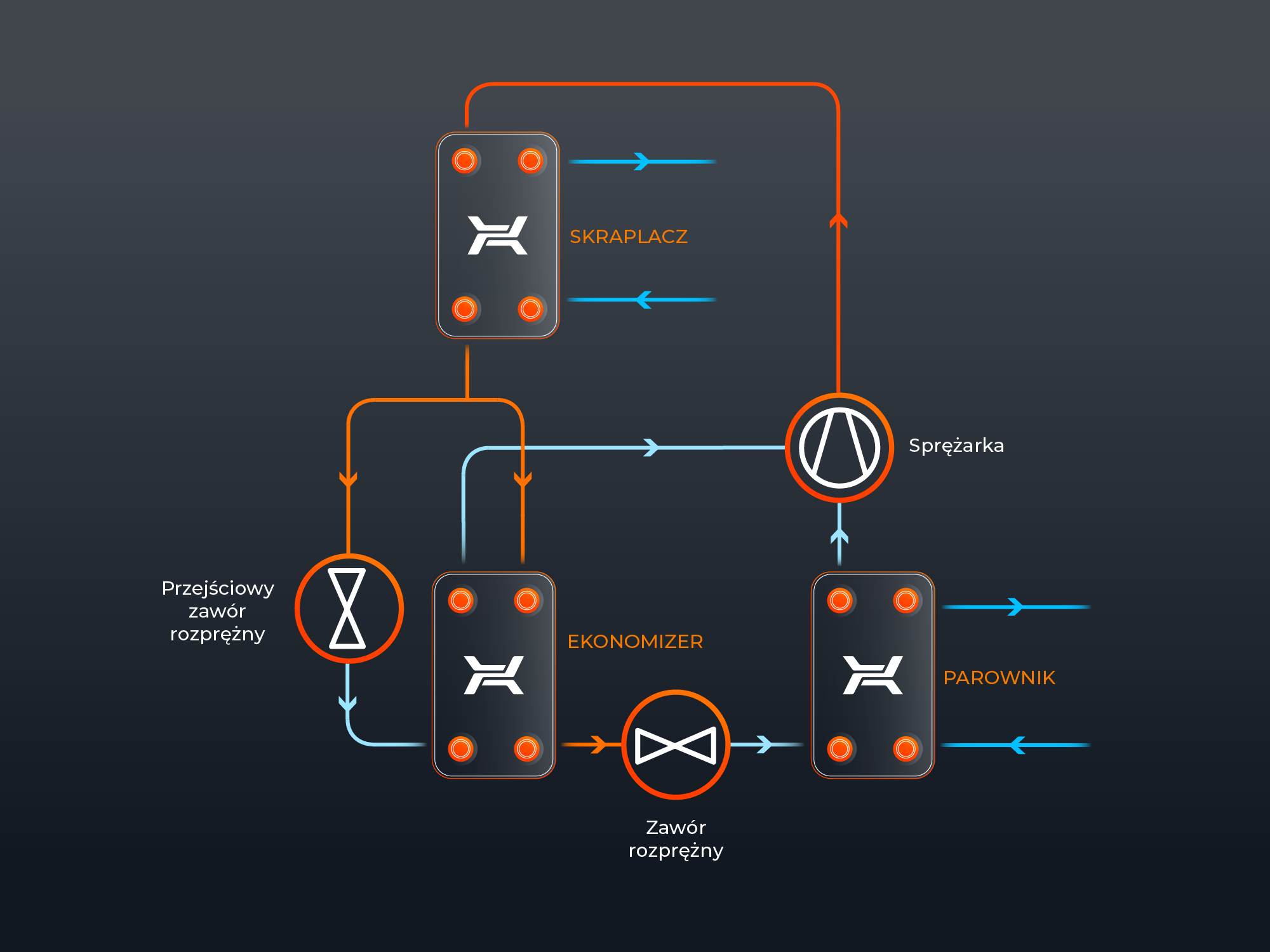

Wymienniki płytowe lutowane mogą być wykorzystywane także jako ekonomizery (dochładzacze regeneracyjne) mające za zadanie dochłodzenie czynnika chłodniczego. W ten sposób uzyskamy efekt sprężania dwustopniowego przy zastosowaniu pojedynczej sprężarki, co zwiększa ogólną wydajność systemu. W przypadku układów ze zoptymalizowanym wtryskiem par (EVI), sprężarka musi posiadać konstrukcję umożliwiającą wtrysk pary, aby osiągnąć podwyższoną temperaturę zasilania. W efekcie sprężarka potrzebuje mniej mocy, a tym samym zmniejszają się koszty eksploatacji instalacji.

Systemy z ekonomizerem wymagają instalacji dodatkowych komponentów, takich jak rurociągi i sprężarki z dodatkowym wejściem na średnim poziomie ciśnienia (sprężarka osiowa/ sprężarka śrubowa). Koszty inwestycji związane z wymaganiami instalacyjnymi sprawiają, że instalacje te znajdą zastosowanie tylko w dużych systemach chłodniczych. W momencie, gdy układ z ekonomizerem wykorzystuje dwie sprężarki, mówimy o systemie dwustopniowym.

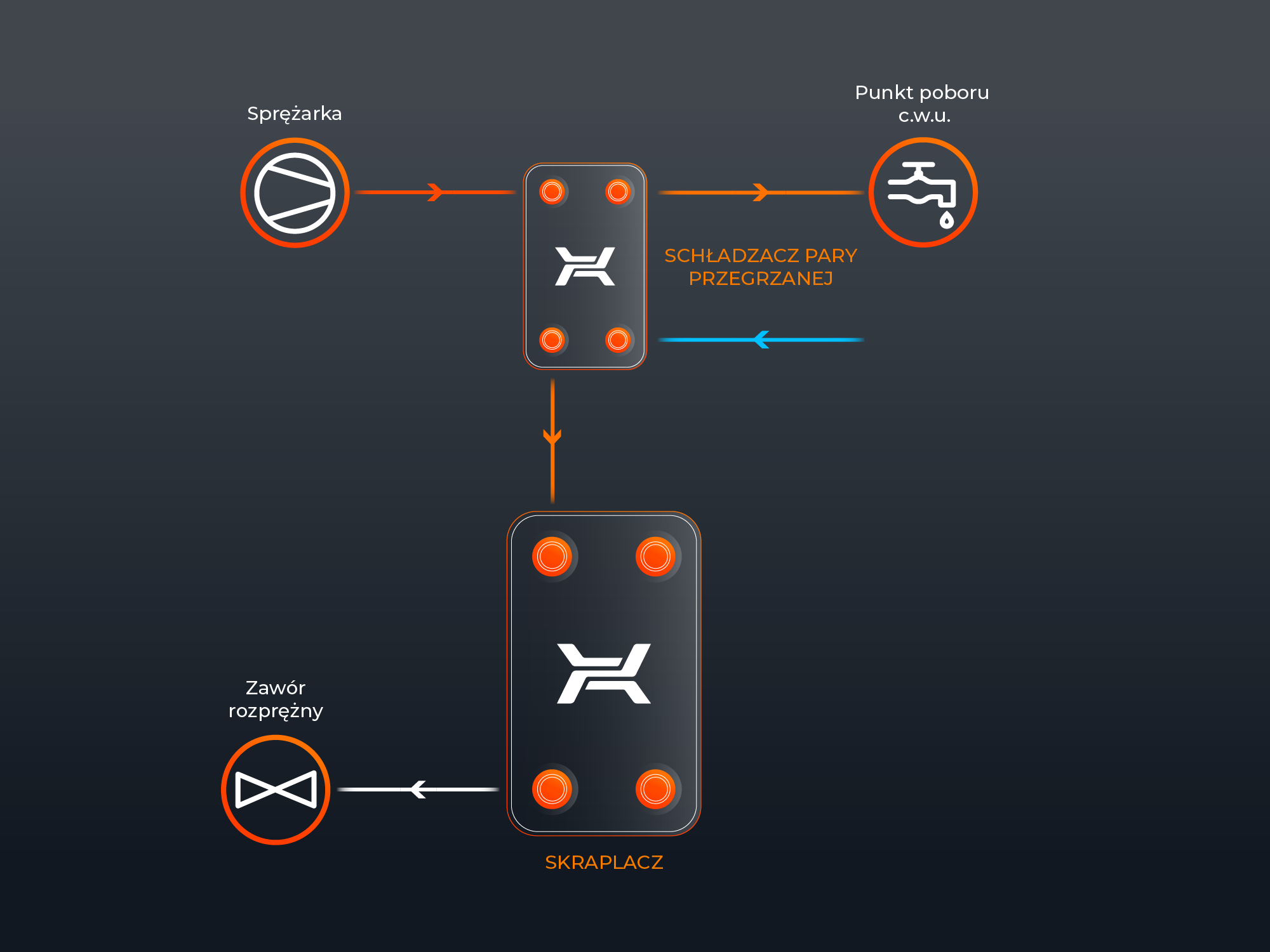

Systemy chłodnicze wyposażone w skraplacze chłodzone powietrzem wytwarzają energię odpadową poprzez zrzut energii kondensacji do otaczającego powietrza. Dzięki instalacji dodatkowego wymiennika ciepła przed skraplaczem dużą część energii odpadowej można wykorzystać jako ciepłą wodę sanitarną, gorącą wodę do procesów, wodę do czyszczenia lub do ogrzewania pomieszczeń.

Schładzacz pary przegrzanej w postaci płytowego lutowanego wymiennika ciepła umieszczony między sprężarką a skraplaczem umożliwia utylizację wysokotemperaturowej energii przegrzanego czynnika chłodniczego. Zastosowanie w układzie chłodniczym dodatkowego wymiennika zbudowanego z trzech stref (dochłodzenia, skraplania i odbioru ciepła przechłodzenia) umożliwia podgrzanie c.w.u. do wyższej temperatury niż byłoby to możliwe w typowym skraplaczu.

Schładzacz w zależności od warunków pracy może skroplić czynnik chłodniczy. W takim wypadku ciecz ta musi zostać doprowadzona do skraplacza znajdującego się poniżej schładzacza, aby skropliny nie zbierały się z schładzaczu. W praktyce natomiast montuje się go powyżej. Wówczas w wymienniku płytowym lutowanym czynnik chłodniczy zostaje porywany przez strumień pary. Odpowiednio zaprojektowana rura łącząca schładzacz ze skraplaczem (dla prędkości gazu 5-10 m/s) pozwoli uniknąć gromadzenia się ciekłego kondensatu.

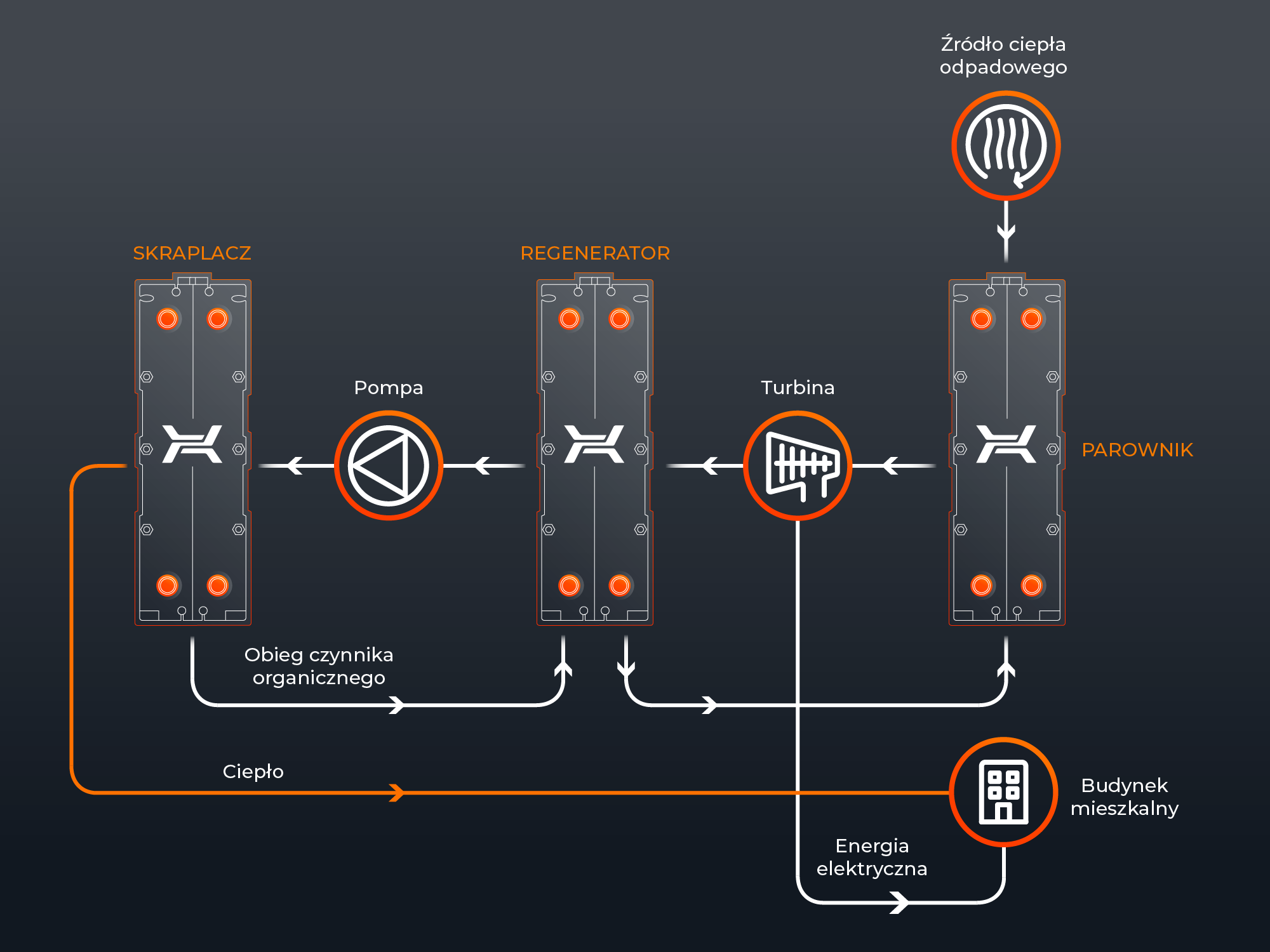

Systemy ORC swoją nazwę zawdzięczają organicznemu czynnikowi roboczemu (ang. Organic Rankine Cycle). W układach ORC parę wodną zastępują czynniki organiczne, które odparowują przy stosunkowo niskiej temperaturze (i ciśnieniu). Dzięki temu możliwe jest wykorzystanie w obiegach ORC źródeł ciepła o niskiej i średniej temperaturze. Do produkcji energii elektrycznej wykorzystuje się ciepło odpadowe (ze skraplacza) obiegu chłodniczego.

Zasada działania systemów ORC jest podobna do działania turbiny parowej w elektrowniach. Ciekły czynnik chłodniczy pompowany jest do parownika, gdzie następuje jego odparowanie. Pary czynnika roboczego skierowane zostają do turbiny sprzęgniętej z generatorem za pośrednictwem wału. Energia czynnika roboczego wprawia w ruchu łopatki wirnika, co pozwala na produkcję energii elektrycznej. Po przejściu przez turbinę czynnik roboczy trafia do skraplacza. W postaci skroplonej przepompowywany jest do parownika, gdzie cykl się zamyka. Wydajność systemu ORC można dodatkowo podnieść poprzez zainstalowanie rekuperatora. Wtedy opuszczający turbinę w stanie pary przegrzanej czynnik parowy przekazuje ciepło do cieczy, która powstaje w wyniku późniejszego skraplania tej pary w skraplaczu.

Dawniej optymalizacja systemów ORC wymagała kosztownych rozwiązań. Obecnie większość problemów można rozwiązać za pomocą wymienników ciepła. Ich właściwości gwarantują dobrą wydajność systemu oraz niezawodną i cichą pracę. Czynnik organiczny o niższej temperaturze odparowania niż woda pozwala na uzyskanie energii elektrycznej ze spalania biomasy, biogazu lub ciepła jako odpadu przemysłowego.

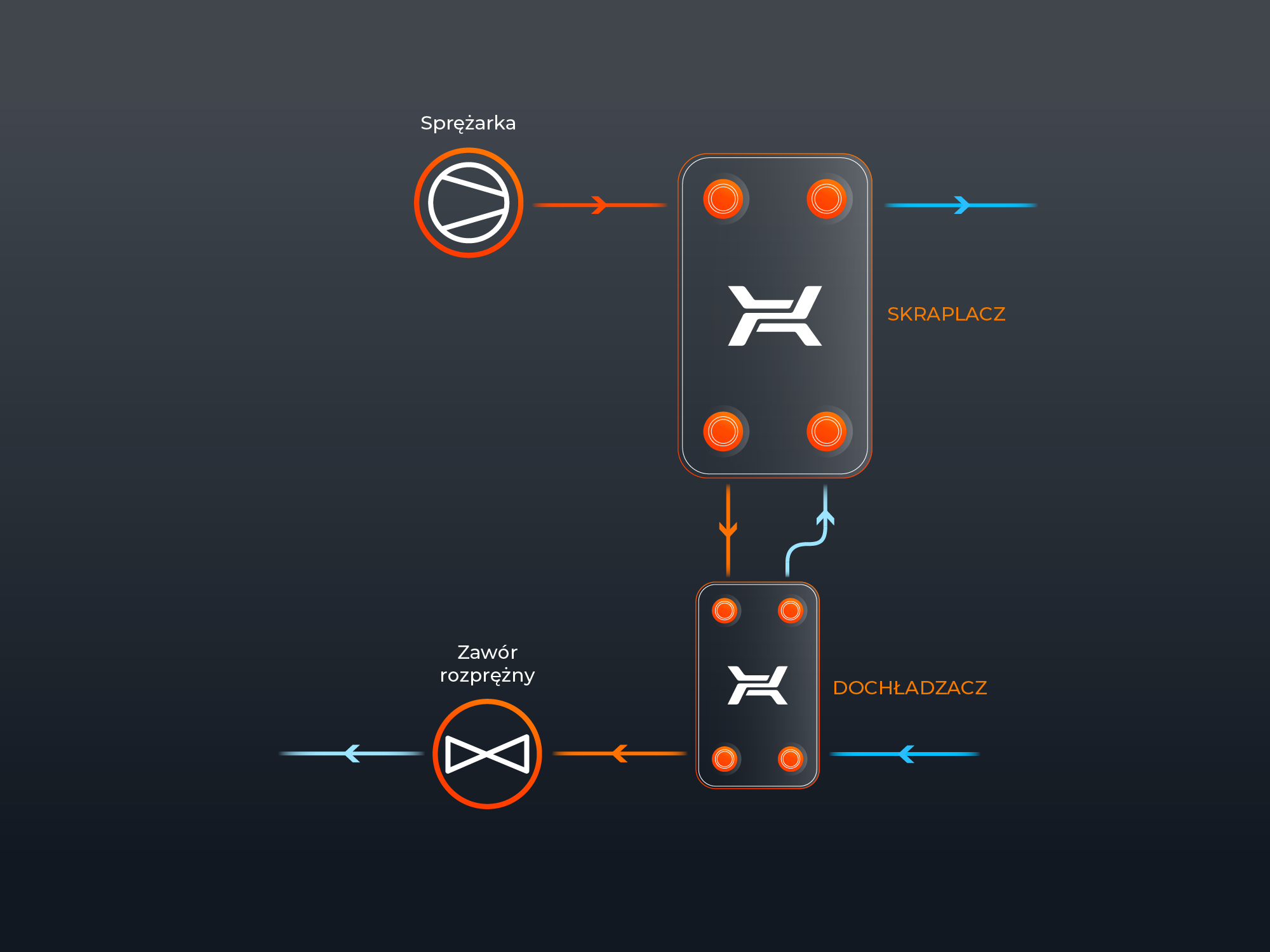

Gorąca ciecz kondensatu ze skraplacza może zostać wykorzystana do przegrzania zimnej pary z parownika za pomocą wymiennika ciepła. Płytowy lutowany wymiennik zapewnia wyższy poziom dochłodzenia skroplin za skraplaczem. Wpływa to na zmniejszoną zawartość par czynnika za zaworem rozprężnym, co poprawia dystrybucję czynnika w parowniku i zwiększa jego efektywne działanie. Dodatkowo wymiennik przegrzewa parę za parownikiem, minimalizując prawdopodobieństwo dostania się cieczy do sprężarki. Wymiennik ciepła pełni rolę dochładzacza z funkcją przegrzania pary za parownikiem.